|

Integrierte Steuerungslösungen

Wir integrieren moderne Automationstechnik in industrielle Fertigungsanlagen.

Ein Beispiel dafür ist die Bolzenmaschine der

AMBA / Aachener Maschinenbau GmbH.

Im nachfolgenden Fachbeitrag (aus: Draht 4/2013) wird das Projekt näher beschrieben (alternativ

hier auf der Webseite des Magazins).

Darunter finden Sie diesen und weitere Beiträge aus Fachmagazinen als PDF.

Zum Vergrößern der Fotos bitte darauf klicken.

Automatisierung

Komplettbearbeitung ab Draht

April 2013 — Alles muss ineinandergreifen. Angefangen bei Steuerung und Terminal über Frequenzumrichter, Motion-Controller und Servoantrieb bis hin zu Sicherheitslichtgittern und Schaltschrankkomponenten ist schlüssige Automation gefragt, die sich rechnet. Die Aachener Maschinenbau GmbH nutzt solch entwickelte Technik für ihren Bolzenfertiger „All-in-One“.

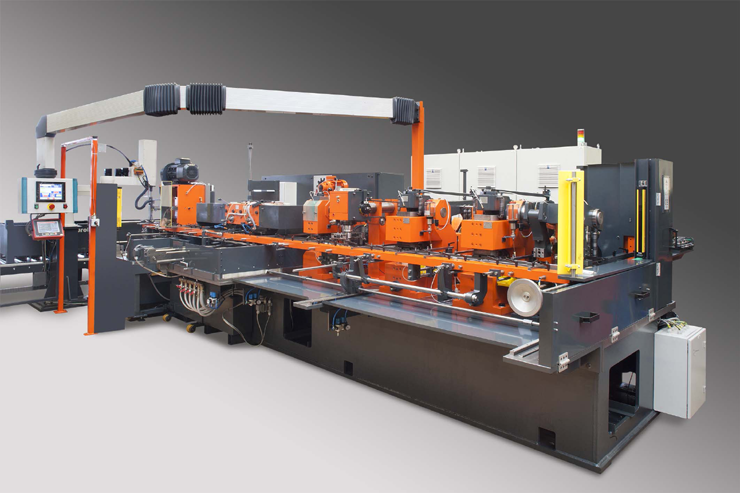

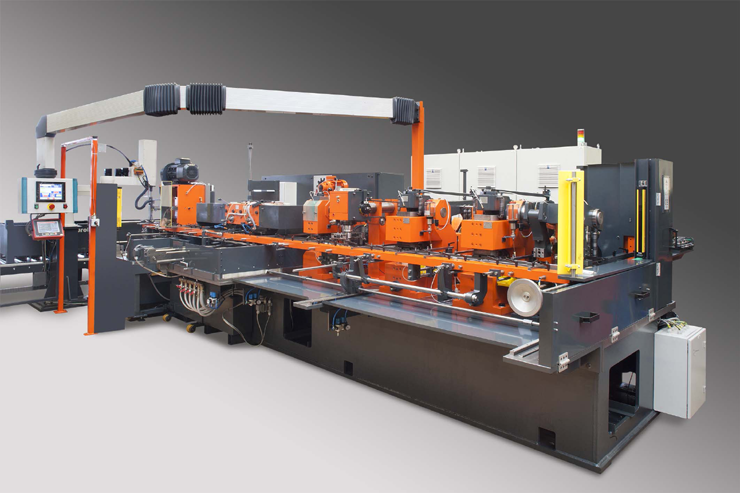

Die Bolzenmaschine „All-in-One“ beherrscht alle Bearbeitungsschritte vom Drahteinzug bis zur fertigen Schraube.

Traditionell setzt die Draht verarbeitende Branche für jeden Bearbeitungsschritt autark arbeitende Maschinen ein. Dies bedingt Unterbrechungen in der Fertigung und oft Probleme bei der Synchronisation. Erhöhter Platzbedarf und interoperative Logistik schlagen ebenfalls auf die Produktivität und Effizienz durch. Die Aachener Maschinenbau GmbH (Amba) mit Sitz in Alsdorf geht daher einen anderen Weg: Eine „All-in-One“-Bolzenmaschine deckt alle Fertigungsschritte vom Drahteinzug bis zur fertigen Schraube ab. Es kann vollautomatisch geschnitten werden. Vor- und Fertigstauchen mit und ohne induktive Erwärmung sind ebenso möglich wie das Abgraten von Sechskanten, das Reduzieren und Kneifen sowie das Walzen von Gewinden. Eine weitere Entwicklung ist das außertaktmäßige Fräsen an den fertig gewalzten Schrauben. Zudem können die fertigen Teile per Roboter geordnet in Transportbox gelegt werden. Ab dort werden sie platzsparend und sicher zum Härten gebracht. Modular aufgebaut lässt sich die Maschine gut an Anwenderwünsche anpassen und auf unterschiedliche Fertigungsschritte auslegen. Starre Konzepte gehören damit ebenso der Vergangenheit an wie heterogene Maschinenlandschaften.

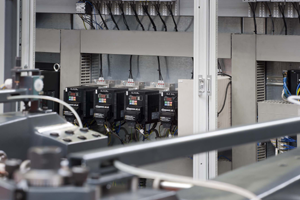

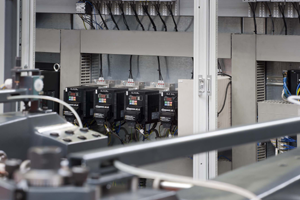

Kombiniert mit Motioncontroller „CJ1W-MC472“ und dem Servoantrieb der „G5-Serie“ ergeben sich Positioniersysteme, die nur wenig Raum benötigen.

Bei der Entwicklung der All-in-One-Anlage arbeiteten die Maschinenbauer eng mit dem Ingenieurbüro Klinken Automation aus Aachen zusammen. Während Amba sein jahrzehntelanges Anwendungs-Know-how einbrachte und hauptsächlich für die Mechanik verantwortlich ist, kümmern sich die Klinken-Ingenieure um die praxisgerechte Automatisierung. „Da wir seit über zehn Jahren als Systemintegrator mit der Omron Electronics GmbH zusammenarbeiten, setzen wir auch bei diesem Projekt praktisch ausschließlich auf Komponenten dieses Unternehmens“, sagt Walter Klinken, seines Zeichens Inhaber des von Klinken Automation. „Vorteilhaft ist, dass wir uns hier auf Qualität, Zuverlässigkeit und Liefertreue verlassen können. Da wir neben Antrieb und Antriebssteuerung weitere Automatisierungskomponenten des gleichen Herstellers verwenden können, vereinfacht sich die Integration.“ Die unterschiedlichen Komponenten harmonierten. Sollte es doch einmal zu Problemen kommen, gebe es einen eindeutigen Ansprechpartner.

Hier werden die Schrauben gesammelt. Ein Umrichter übernimmt die Positionieraufgaben.

Betrachtet man die All-in-One-Bolzenmaschine näher, ergibt sich ein guter Einblick in das Omron-Produktportfolio: angefangen von der Maschinensteuerung und dem Bedienterminal über diverse Frequenzumrichter, Motion-Controller, Servoantriebe oder dezentralen E/A-Baugruppen bis hin zu Sicherheitslichtgittern, Netzteilen, Schützen, Motorschutzschaltern und Relais.

Motion-Controller statt Kurvenscheibe

Steuerungstechnisches Herz der Maschine ist die in Maschinenbauanwendungen als schnelle Ablaufsteuerung bewährte „CJ2M“. Man habe die Erfahrung gemacht, dass man diese Steuerungen einbauen, einschalten und dann de facto vergessen könne, weil sie einfach jahrelang problemlos arbeiteten, erläutert Klinken. In Kombination mit dem Motioncontroller „CJ1W-MC472“ und dem Servoantrieb der Serie „G5“ ergeben sich leistungsfähige Positioniersysteme, die nur wenig Einbauplatz benötigen.Eingesetzt ist eine solche Lösung bei der Bolzenmaschine zum Beispiel beim Auffangen des Drahts nach dem Gewindewalzen. Die für die meisten Fertigungsschritte notwendigen Bewegungen innerhalb der Maschine werden normalerweise von der zentral angetriebenen Hauptwelle mechanisch abgegriffen. An dieser Stelle ist das jedoch nicht sinnvoll, da sich die ungleichmäßigen Bewegungsabläufe nur mit einer mechanischen Kurvenscheibe realisieren lassen. Damit würde es jedoch schwierig und aufwändig auf Produktänderungen zu reagieren. Stattdessen sind die entsprechenden Bewegungsmuster im Motion-Controller hinterlegt. Er steuert die für Bolzeneinzug und Bearbeitungsspindel eingesetzten Servoantriebe entsprechend. Diese Servoantriebe der Baureihe G5 decken den Leistungsbereich von 50 W bis 15 kW ab und überzeugen durch ihr kompaktes und robustes Design. „Einen weiteren Servoantrieb setzen wir gleich am Fertigungsbeginn ein, wenn der Draht geschnitten wird. Das geschieht im Stillstand. Der Ablauf ist damit diskontinuierlich: Es muss gebremst und beschleunigt werden, was ebenfalls nur schwierig über die Hauptwelle realisiert werden kann“, erläutert Walter Klinken. Für den Anwender erhöht sich dadurch die Flexibilität der Gesamtanlage. Er kann innerhalb kurzer Zeit auf Produktänderungen reagieren und somit auch effizient geringe Losgrößen unterschiedlicher Produkte fertigen.

Die fertigen Teile werden per Scara-Roboter geordnet in Transportboxen gelegt. Ein Lichtgitter mit integierter Muting-Funktion sichert den Arbeitsbereich.

Die Hauptwelle selbst wird je nach Maschinenzusammenstellung von einem 30 kW bis 55 kW starken, über Frequenzumrichter geregelten Drehstromantrieb angetrieben. Die Umrichter der hier verwendeten „RX“-Serie lassen sich einfach und schnell an unterschiedliche Applikationen anpassen und können dank ihrer Eigenintelligenz auch Positionieraufgaben übernehmen. „Dies nutzen wir – beispielsweise am Ende der Fertigungslinie – die Schrauben von der Transportspindel zu sammeln, bevor sie zur Packstation weitertransportiert werden“, sagt Klinken. Dort werden die Produkte dann von einem Scara-Roboter übernommen. Der hier eingesetzte kompakte Typ stammt ebenfalls von Omron, hat 1200 mm Reichweite und arbeitet auch bei Dauerbetrieb in rauer Industrieumgebung zuverlässig. Er kommt ohne Riemenantriebe und ohne elektronische Komponenten in den beweglichen Teilen aus. Dadurch wird das Gerät robust und wartungsarm.

Eine weitere Umrichterserie kann ebenfalls in der Bolzenmaschine ihre Vorzüge ausspielen. „MX2“-Umrichter regeln sämtliche Antriebe der Transport- und Rollenbänder. Bedingt durch hochentwickelte Regelalgorithmen ermöglichen sie auch ohne Drehzahlrückführung eine ruckfreie Regelung bis hin zum Stillstand und eine hohe Dynamik im zyklischen Betrieb. Durch die freie Programmierbarkeit können die Umrichter kleine SPS-Funktionen ausführen und somit als Stand-alone-Lösung zum Beispiel eigenständig Positionieraufgaben übernehmen, ohne die Maschinensteuerung zu belasten. Das ist beispielsweise in der beschriebenen Anwendung an der Drahthaspel der Fall, wenn das Rohmaterial abgewickelt wird.

„MX2“-Umrichter regeln die Antriebe der Transport- und Rollenbänder. Dank freier Programmierbarkeit können sie kleine SPS-Funktionen ausführen.

Wichtig für den Maschinenbau ist auch das Thema Sicherheit. Es geht darum, Menschen und Sachwerte zu schützen. Lichtgitter der Baureihe „MS4800“ sichern deshalb den Zugang zur Bolzenmaschine. Die mikroprozessorgesteuerten Infrarotstrahl-Sicherheitslichtgitter bestehen aus einer Empfängerbaugruppe und einer Senderbaugruppe. Die Empfänger- und Senderbaugruppen sind physikalisch miteinander verbunden. Das System entspricht Typ 4 gemäß EN/IEC 61496 und Kategorie 4 gemäß EN954-1 und wird häufig zur Absicherung von Maschinen eingesetzt. Eine Unterbrechung im Lichtgitter wird zudem lokalisiert. Davon profitiert der Anwender, falls einmal ein Werkzeug liegen bleibt. Bei der immerhin oft mehr als 10 m langen Maschine ist der Störenfried dann schnell gefunden. Auch der Arbeitsbereich des Roboters wird mit Lichtgittern abgesichert. Bei den hier eingesetzten Systemen ermöglicht die integrierte Muting-Funktion, dass die Transportkisten ohne Unterbrechung der Maschinenfunktion den Gefahrenbereich passieren können. Bei anderen Eingriffen in den Arbeitsbereich des Roboters dagegen wird die Bewegung sofort gestoppt.

Kommunikation und Fernwartung

Für das reibungslose Zusammenspiel der Automatisierungskomponenten sorgt die maschineninterne Vernetzung: Frequenzumrichter, dezentrale E/A-Baugruppen und Steuerung beispielsweise kommunizieren über Compo Net. In diesen Verbund ist auch das Bedienterminal der Bolzenmaschine integriert, ein „NS8“, das eine komfortable, übersichtliche und mehrsprachige Bedienung ermöglicht. „Letzteres ist ein großer Vorteil, da viele der Bolzenmaschinen exportiert werden. Zurzeit realisierte Bediensprachen sind beispielsweise Deutsch, Englisch und Mandarin“, betont Walter Klinken. „Vor allem im Zusammenhang mit für den weltweiten Einsatz bestimmten Maschinen profitieren wir auch von der Möglichkeit zur Fernwartung. Über die maschineninterne Vernetzung können wir jederzeit übers Internet in die Maschine schauen und im Fall der Fälle aus der Ferne eingreifen.“ Klinken nennt einen weiteren Grund für diese Wahl der Automatisierungskomponenten, nämlich die weltweite Akzeptanz und Präsenz von Omron-Produkten. “Davon profitieren wir vor allem bei Exportmaschinen.“

Aachener Maschinenbau GmbH

Werner-von-Siemens-Straße 17-19, 52477 Alsdorf

Tel.: +49 2404 551289-0

E-Mail: info@amba.de

Internet: http://www.amba.de

Klinken Automation

Dennewartstraße 25-27, 52068 Aachen

Tel.: +49 241 963-3130

E-Mail: info@klinken-automation.de

Internet: http://www.klinken-automation.de

Omron Electronics GmbH

Elisabeth-Selbert-Straße 17, 40764 Langenfeld

Tel.: +49 2173 6800-0

E-Mail: info.de@eu.omron.com

Internet: http://www.industrial.omron.de

Dieser und weitere Beiträge aus Fachmagazinen als PDF:

"Komplettbearbeitung ab Draht" (in: Draht 4/2013)

"Automatisch auf Draht" (in: Antriebstechnik 6/2013)

(online finden Sie den Artikel auch hier):

"Zur Schraube in einem Durchgang" (in: Austromatisierung 4/2013)

"Moderne Automatisierungstechnikm im Einsatz" (in: Aktuelle Technik CH 5/2013)

"Moderne-Automatisierungstechnik" (in: Konstruktion & Entwicklung 9/2013)

|

|